jueves, 20 de octubre de 2016

domingo, 16 de octubre de 2016

13:28

No comments

COMPONENTES DE UN MOTOR A GASOLINA

|

| 23.- BulónEs una pieza de acero que articula la biela con el pistón. Es la pieza que más esfuerzo tiene que soportar dentro del motor. 24.- CigüeñalConstituye un eje con manivelas, con dos o más puntos que se apoyan en una bancada integrada en la parte superior del cárter y que queda cubierto después por el propio bloque del motor, lo que le permite poder girar con suavidad. La manivela o las manivelas (cuando existe más de un cilindro) que posee el cigüeñal, giran de forma excéntrica con respecto al eje. En cada una de las manivelas se fijan los cojinetes de las bielas que le transmiten al cigüeñal la fuerza que desarrollan los pistones durante el tiempo de explosión. A.- Cigüeñal. B.- Árbol de levas. |

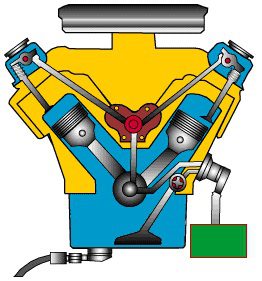

Ilustración esquemática en la que se puede apreciar la forma en que los pistones transforman el movimiento rectilíneo alternativo que producen las explosiones en la cámara de combustión, en movimiento giratorio en el cigüeñal.

25.- Múltiple de escape Conducto por donde se liberan a la atmósfera los gases de escape producidos por la combustión. Normalmente al múltiple de escape se le conecta un tubo con un silenciador cuya función es amortiguar el ruido que producen las explosiones dentro del motor. Dentro del silenciador los gases pasan por un catalizador, con el objetivo de disminuir su nocividad antes que salgan al medio ambiente.

26.- Refrigeración del motor Sólo entre el 20 y el 30 por ciento de la energía liberada por el combustible durante el tiempo de explosión en un motor se convierte en energía útil; el otro 70 u 80 por ciento restante de la energía liberada se pierde en forma de calor. Las paredes interiores del cilindro o camisa de un motor pueden llegar a alcanzar temperaturas aproximadas a los 800 ºC. Por tanto, todos los motores requieren un sistema de refrigeración que le ayude a disipar ese excedente de calor.

Entre los métodos de enfriamiento más comúnmente utilizados se encuentra el propio aire del medio ambiente o el tiro de aire forzado que se obtiene con la ayuda de un ventilador. Esos métodos de enfriamiento se emplean solamente en motores que desarrollan poca potencia como las motocicletas y vehículos pequeños. Para motores de mayor tamaño el sistema de refrigeración más ampliamente empleado y sobre todo el más eficaz, es el hacer circular agua a presión por el interior del bloque y la culata.

Para extraer a su vez el calor del agua una vez que ha recorrido el interior del motor, se emplea un radiador externo compuesto por tubos y aletas de enfriamiento.. Cuando el agua recorre los tubos del radiador transfiere el calor al medio ambiente ayudado por el aire natural que atraviesa los tubos y el tiro de aire de un ventilador que lo fuerza a pasar a través de esos tubos.

En los coches o vehículos antiguos, las aspas del ventilador del radiador y la bomba que ponía en circulación el agua se movían juntamente con el cigüeñal del motor por medio de una correa de goma, pero en la actualidad se emplean ventiladores con motores eléctricos, que se ponen en funcionamiento automáticamente cuando un termostato que mide los grados de temperatura del agua dentro del sistema de enfriamiento se lo indica. El radiador extrae el calor del agua hasta hacer bajar su temperatura a unos 80 ó 90 grados centígrados, para que el ciclo de enfriamiento del motor pueda continuar.

En los coches modernos el sistema de enfriamiento está constituido por un circuito cerrado, en el que existe un cámara de expansión donde el vapor del agua caliente que sale del motor se enfría y condensa. Esta cámara de expansión sirve también de depósito para poder mantener la circulación del agua fresca por el interior del motor.

En invierno, en aquellos lugares donde la temperatura ambiente desciende por debajo de 0 ºC (32 ºF), es necesario añadir al agua de enfriamiento del motor sustancias "anticongelante" para evitar su congelación, ya que por el efecto de expansión que sufre ésta al congelarse puede llegar a romper los tubos del sistema, o dejar de circular, lo que daría lugar a que el motor se gripara (fundiera).

27.- Varilla medidora del nivel de aceite Es una varilla metálica que se encuentra introducida normalmente en un tubo que entra en el cárter y sirve para medir el nivel del aceite lubricante existente dentro del mismo. Esta varilla tiene una marca superior con la abreviatura MAX para indicar el nivel máximo de aceite y otra marca inferior con la abreviatura MIN para indicar el nivel mínimo. Es recomendable vigilar periódicamente que el nivel del aceite no esté nunca por debajo del mínimo, porque la falta de aceite puede llegar a gripar (fundir) el motor.

28.- Motor de arranque Constituye un motor eléctrico especial, que a pesar de su pequeño tamaño comparado con el tamaño del motor térmico que debe mover, desarrolla momentáneamente una gran potencia para poder ponerlo en marcha.

El motor de arranque posee un mecanismo interno con un engrane denominado “bendix”, que entra en función cuando el conductor acciona el interruptor de encendido del motor con la llave de arranque. Esa acción provoca que una palanca acoplada a un electroimán impulse dicho engrane hacia delante, coincidiendo con un extremo del eje del motor, y se acople momentáneamente con la rueda dentada del volante, obligándola también a girar. Esta acción provoca que los pistones del motor comiencen a moverse, el carburador (o los inyectores de gasolina), y el sistema eléctrico de ignición se pongan funcionamiento y el motor arranque.

Una vez que el motor arranca y dejar el conductor de accionar la llave en el interruptor de encendido, el motor de arranque deja de recibir corriente y el electroimán recoge de nuevo el piñón del bendix, que libera el volante. De no ocurrir así, el motor de arranque se destruiría al incrementar el volante las revoluciones por minuto, una vez que el motor de gasolina arranca.

29.- Volante En un motor de gasolina de cuatro tiempos, el cigüeñal gira solamente media vuelta por cada explosión que se produce en la cámara de combustión de cada pistón; es decir, que por cada explosión que se produce en un cilindro, el cigüeñal debe completar por su propio impulso una vuelta y media más, correspondientes a los tres tiempos restantes. Por tanto, mientras en uno de los tiempos de explosión el pistón “entrega energía” útil, en los tres tiempos restantes “se consume energía” para que el cigüeñal se pueda mantener girando por inercia.

Esa situación obliga a que parte de la energía que se produce en cada tiempo de explosión sea necesario acumularla de alguna forma para mantener girando el cigüeñal durante los tres tiempos siguientes sin que pierda impulso. De esa función se encarga una masa metálica denominada volante de inercia, es decir, una rueda metálica dentada, situada al final del eje del cigüeñal, que absorbe o acumula parte de la energía cinética que se produce durante el tiempo de explosión y la devuelve después al cigüeñal para mantenerlo girando.

Cuando el motor de gasolina está parado, el volante también contribuye a que se pueda poner en marcha, pues tiene acoplado un motor eléctrico de arranque que al ser accionado obliga a que el volante se mueva y el motor de gasolina arranque. En el caso de los coches y otros vehículos automotores, la rueda del volante está acoplada también al sistema de embrague con el fin de transmitir el movimiento del cigüeñal al mecanismo diferencial que mueve las ruedas del vehículo.

13:21

No comments

Sistema de cárter seco

Este sistema se emplea principalmente en motores de competición y aviación, son motores que cambian frecuentemente de posición y por este motivo el aceite no se encuentra siempre en un mismo sitio.

Consta de un depósito auxiliar (D), donde se encuentra el aceite que envía una bomba (B). Del depósito sale por acción de la bomba (N), que lo envía a presión total a todos lo órganos de los que rebosa y, que la bomba B vuelve a llevar a depósito (D).

Bomba de engranajes

Es capaz de suministrar una gran presión, incluso abajo régimen del motor. Esta formada pordos engranajes situados en el interior dela misma, toma movimiento una de ellas del árbol de levas y la otra gira impulsada por la otra. Lleva una tubería de entrada proveniente del cárter y una salida a presión dirigida al filtro de aceite.

Bomba de lóbulos

También es un sistema de engranajes pero interno. Un piñón (rotor) con dientes, el cual recibe movimiento del árbol de levas, arrastra un anillo (rodete) de cinco dientes entrantes que gira en el mismo sentido que el piñón en el interior del cuerpo de la bomba, aspira el aceite, lo comprime y lo envía a una gran presión. La holgura que existe entre las partes no debe superar las tres décimas de milímetro.

Bomba de paletas

Tiene forma de cilindro, con dos orificios (uno de entrada y otro de salida). En su interior se encuentra una excéntrica que gira en la dirección contraria de la dirección del aceite, con dos paletas pegadas a las paredes del cilindro por medio de dos muelles (las paletas succionan por su parte trasera y empujan por la delantera).

13:17

No comments

SISTEMA DE DISTRIBUCIÓN

Para realizar el ciclo de trabajo del motor es necesario abrir y cerrar las válvulas;esto se logra mediante el mecanismo de distribución,que acciona a las válvulas de acuerdo a una sincronizan de movimientos con el conjunto móvil.

Tipos de distribución

Los sistemas de distribución se pueden clasificar dependiendo de la localización del árbol de levas. Hasta los años 80 los motores estaban configurados con el árbol de levas situado en el bloque motor. Actualmente prácticamente todos los motores tienen el árbol de levas montado en la culata.

La distribución se puede clasificar teniendo en cuenta la localización del árbol de levas en el motor:

- El sistema SV o de válvulas laterales representado en la figura inferior, en el que se puede ver que la válvula ocupa una posición lateral al cilindro, es decir, la válvula esta alojada en el bloque. El mando de esta válvula se efectúa con el árbol de levas situado en el bloque motor. Este sistema de distribución no se utiliza desde hace tiempo ya que las válvulas no están colocadas en la culata sino en el bloque motor, lo que provoca que la cámara de compresión tenga que ser mayor y el tamaño de las cabezas de las válvulas se vea limitada por el poco espacio que se dispone.

- El sistema OHV (OverHead Valve): se distingue por tener el árbol de levas en el bloque motor y las válvula dispuestas en la culata. La ventaja de este sistema es que la transmisión de movimiento del cigüeñal a el árbol de levas se hace directamente por medio de dos piñones o con la interposición de un tercero, también se puede hacer por medio de una cadena de corta longitud. La ventaja de este sistema es que la transmisión de movimiento entre el cigüeñal y el árbol del levas, necesita un mantenimiento nulo o cada muchos km. La desventaja viene dada por el elevado numero de elementos que componen este sistema para compensar la distancia que hay entre el árbol de levas y las válvulas. Este inconveniente influye sobre todo a altas revoluciones del motor, por lo que estos motores se ven limitados en máximo numero de revoluciones que pueden llegar a alcanzar. Este sistema también se ve muy influenciado por la temperatura del motor, lo que hace necesario una holgura de taqués considerable.

- El sistema OHC (OverHead Cam): se distingue por tener el árbol de levas en la culata lo mismo que las válvulas. Es el sistema mas utilizado actualmente en todos los automóviles. La ventaja de este sistema es que se reduce el numero de elementos entre el árbol de levas y la válvula por lo que la apertura y cierre de las válvulas es mas precisa, esto trae consigo que estos motores puedan alcanzar mayor numero de revoluciones. Tiene la desventaja de complicar la transmisión de movimiento del cigüeñal al árbol de levas, ya que, se necesitan correas o cadenas de distribución de mayor longitud, que con el paso de los kilómetros tienen mas desgaste, por lo que necesitan mas mantenimiento. Este sistema en general es mas complejo y caro pero resulta mas efectivo y se obtiene un mayor rendimiento del motor.

Dentro del sistema OHC tenemos dos variantes:

- SOHC (Single OverHead Cam): esta compuesto por un solo árbol de levas que acciona las válvulas de admisión y escape.

- DOHC (Double OverHead Cam): esta compuesto por dos árboles de levas, uno acciona la válvulas de admisión y el otro las de escape.

Las válvulas pueden ser accionadas directamente por el árbol de levas a través de los empujadores o el accionamiento se puede hacer indirectamente a través de balancines y palancas basculantes. Podemos encontrarnos con las siguientes disposiciones en el accionamiento de las válvulas:

- Árbol de levas situado en la parte superior (OHC OverHead Camshaft), balancín de palanca y válvulas en paralelo.

- Arbol de levas situado en la parte superior (OHC OverHead Camshaft), con empujadores de vaso invertido y válvulas en paralelo.

- Árbol de levas situado en la parte superior (OHC OverHead Camshaft), con balancines y con las válvulas colocadas en forma de "V". A este sistema también se le puede denominar SOCH (Single OverHead Camshaf) cuando accione 3 o 4 válvulas como ocurre en algunos motores por ejemplo: la marca Honda (VTEC) utiliza esta configuración.

- Dos arboles de levas situados en la parte superior (DOHC Double OverHead Camshaft), con la válvulas colocadas en forma de "V". Es el accionamiento de las válvulas preferido para la técnica del motor de 4 y 5 válvulas.

13:12

No comments

SISTEMAS DE ALIMENTACIÓN

Es el encargado de proveer de combustible al motor,desde el tanque al carburador o los inyectores,quien lo entrega dosificado y mezclado con aire de acuerdo a las necesidades del consumo del motor.

La siguiente investigación se refiere al tema del sistema de alimentación de combustibles líquidos en motores diesel/gasolineros que es el encargado de suministrar el combustible necesario para el funcionamiento del motor, pudiéndose diferenciar dos apartados fundamentales:

A). Circuito de alta presión, encargado de impulsar el combustible a una presión Determinada para ser introducido en las cámaras de combustión.

B) Circuito de baja presión, encargado de enviar el combustible desde el depósito en que se encuentra almacenado a la bomba de inyección.

El circuito quedaría formado así:

•Depósito de combustible. Bomba de alimentación.

•Filtro.

•Bomba de inyección.

•Inyectores

•Filtro.

•Bomba de inyección.

•Inyectores

•Depósito de combustible.

• Bomba de alimentación, Filtro.

•carburador.

•Múltiple de Admisión.

• Bomba de alimentación, Filtro.

•carburador.

•Múltiple de Admisión.

13:08

No comments

Sistema a presión

Es el sistema de lubricación más usado. El aceite llega impulsado por la bomba a todos los elementos, por medio de unos conductos, excepto al pie de biela, que asegura su engrase por medio de un segmento, que tiene como misión raspar las paredes para que el aceite no pase a la parte superior del pistón y se queme con las explosiones.

De esta forma se consigue un engrase más directo.

Tampoco engrasa a presión las paredes del cilindro y pistón, que se engrasan por salpicadura.

13:05

No comments

Sistema mixto

En el sistema mixto se emplea el de salpicadura y además la bomba envía el aceite a presión a las bancadas del cigüeñal.

12:59

No comments

SISTEMA DE REFRIGERACIÓN

Es el encargado de mantener la temperatura normal de funcionamiento del motor,debido a la combustión de la mezcla en su interior y el roce de las piezas en movimientos se producen temperaturas elevadas que este sistema debe controlar.

Consta de una bomba de circulación (hay sistemas que no la utilizan), un fluido refrigerante, por lo general agua o agua más producto químico para cambiar ciertas propiedades del agua pura, uno o más termostatos, un radiador o intercambiado de calor según el motor, un ventilador o u otro medio de circulación de aire y conductos rígidos y flexibles para efectuar las conexiones de los componentes.

En la mayoría de los sistemas de refrigeración, la bomba de circulación toma el refrigerante (fluido activo) del radiador, que repone su nivel del depósito auxiliar, y lo impulsa al interior del motor refrigerando todas aquellas partes más expuestas al calor, puede incluir refrigerar el múltiple de admisión, camisas, culatas o tapa de cilindro, radiador de aceite, etc., pasa a través de uno o varios termostatos y regresa al radiador donde se enfría al circular por tubos pequeños de gran superficie de disipación, el intercambio de calor generalmente se realiza con el aire circundante el cual es forzado a través del radiador utilizando un ventilador que generalmente es accionado por el mismo motor. Existen sistemas de refrigeración donde el fluido activo es el aire circundante, el cual es forzado por las partes del motor que se quieren refrigerar, cilindros, tapas de cilindros, radiador de aceite, etc,. Estos sistemas generalmente utilizan también un circuito auxiliar con otro fluido activo, por ejemplo el aceite del motor, el cual consta de otro radiador que intercambia calor con el aire exterior y refrigera sobre todo aquellas partes internas del motor donde es difícil o imposible que pueda alcanzar otro fluido refrigerante (agua o aire).

Para verificar que el sistema funciona bien, los motores disponen de uno o varios termómetros que indican en cada instante la temperatura del refrigerante en la parte del motor que se desea medir. La temperatura medida por los termómetros deben encontrarse en el rango de temperatura aceptado por el fabricante para las condiciones de funcionamiento del motor. Temperaturas anormales pueden indicar dos cosas:

a)Hay una falla en el sistema de refrigeración, por ejemplo falta de fluido refrigerante o

b)Hay una falla o defecto en una parte o en todo el motor.

Para que este sistema funcione es primordial controlar periódicamente el correcto nivel del fluido refrigerante; controlar que los termostatos abran a la temperatura indicada por el fabricante; que el radiador esté libre de incrustaciones que obturen los canales de circulación de fluido y del aire por el exterior; que el fluido refrigerante tenga la proporción correcta de anticongelante acorde al clima de la zona; que el accionamiento de la bomba de circulación esté en buen estado y esté funcionando correctamente.

Las fallas se detectan precoz mente si observamos los indicadores de temperatura, estando atentos a incrementos inusuales de la misma; por eso es aconsejable instalar protecciones y/o alarmas que paren el motor por alta temperatura. Si hubiera indicadores de nivel de refrigerante sería otro parámetro para prevenir fallas del sistema.

Los cuidados pueden abarcar desde un buen mantenimiento, rellenar fluido refrigerante y limpieza externa del radiador hasta reparaciones con el reemplazo de componentes dañados como bomba de agua, termostatos, radiador, mangueras, conexiones, etc.

Las precauciones de seguridad se basan fundamentalmente en trabajar con el motor detenido y frío para evitar incidentes con objetos en movimiento y quemaduras. Para cuidar el medio ambiente debe disponerse adecuadamente el fluido refrigerante cuando se reemplaza evitando derrames.

Los fluidos refrigerantes actuales son a base de alcoholes especialmente los glicoles, que mezclados con agua en distintas proporciones protegen al sistema de refrigeración y al motor de daños por congelamiento cuando funciona en regiones con muy bajas temperaturas. Según la proporción de fluido anticongelante en el agua, variará el punto de congelamiento de la mezcla, debiéndose adecuar la misma a cada región de trabajo.

Suscribirse a:

Entradas (Atom)